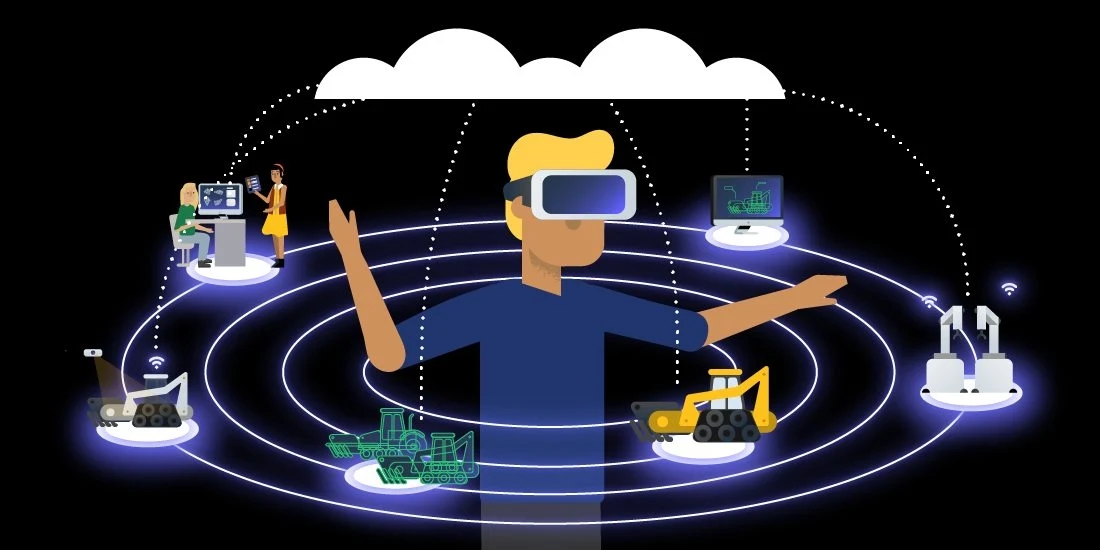

数字化转型旅程的最后一步达到顶峰:平台。大家每天都用智能手机,比如用来看流媒体电影或享用叫车服务,从而与平台互动。平台是采用各种不同技术的生态系统,其中数据将该价值链中跨领域或跨行业的所有东西连接起来。平台可自动化工作流程、连接各个团队、在单一环境中创建可视化数据模型,从而可改进产品开发和制造过程中所有的协调工作。

各企业可随时在平台上搭建新功能来满足不同用户的体验需求。这就是欧特克Forge平台的基础,它是一个基于云的平台,把设计和制造结合起来,可实现工作人员、工作流程和技术的更大价值。

例如,华特迪士尼的幻想工程部为其遍布全球的主题公园建造景点,需要建筑、工程、设计、工业制造、数字媒体、动画和3D建模等领域之间的协作。通过采用一个平台,就可连接起各领域团队,在如此复杂的项目中开展协作。

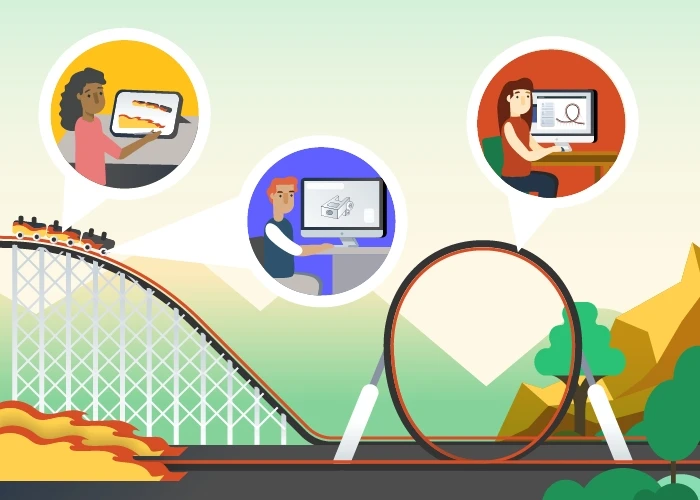

比如一个设计和建造过山车的例子:每个工作人员都在使用这个软件平台,但感觉像是在使用一个应用程序,每个人都以自己的方式来使用。动作设计动画师用手写笔在触摸屏上作画,以这种方式来使用平台。由此产生的数据连接到机械工程师那里,而他使用平台的方式又有不同,是在计算机辅助设计(CAD)程序中处理轨道轮总成的设计。电气工程师也需要这些数据,以规划游乐设施的电气系统。总的来说,它看起来像是个单一软件。这很重要吗?是的,在整个工程中,这些不同人员的工作反反复复,所以采用同一平台有利于减少认知上的断裂(有利于信息畅通),增强了相互协作性,从而有利于这种协作性很强的项目。

制造业正处于发展的十字路口——它植根于传统的方式,但这不能满足未来的需求;它需要变革,但仍在徘徊。然而前进的方向已非常明确——拥抱数字化转型的思路,找到适当的入口,以平台为战略,奋力向前!