上海及瑞工业设计有限公司

上海及瑞工业设计有限公司汽车轮毂轻量化设计项目

案例研究

Share this story

Summary

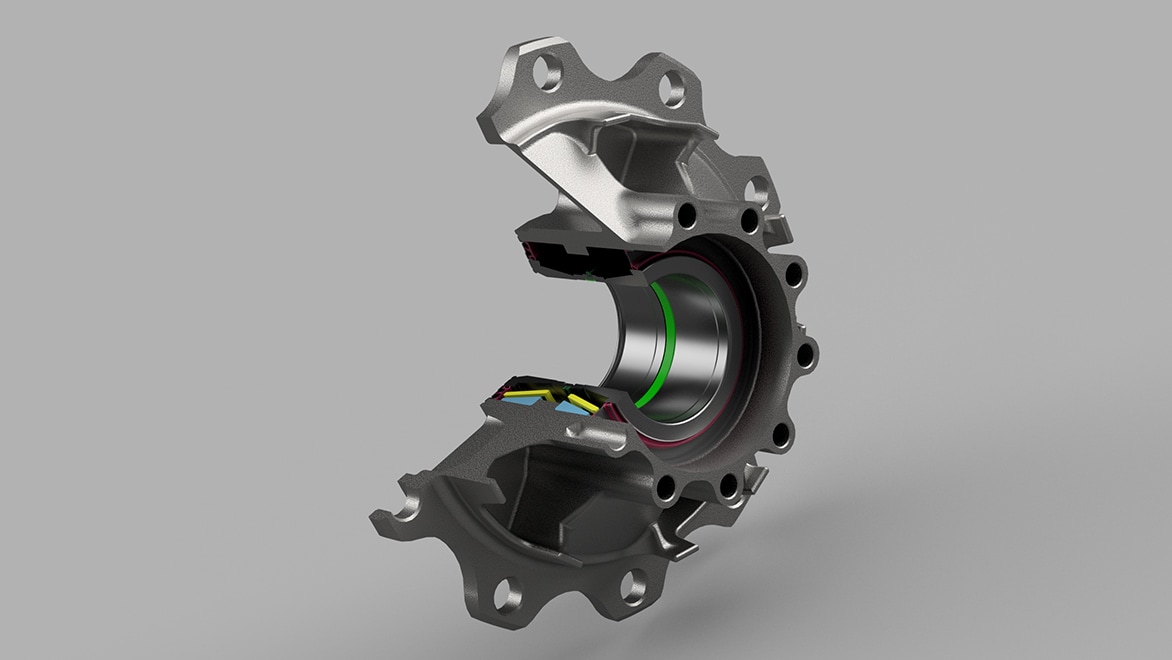

项目名称: 汽车轮毂轻量化设计项目

项目特点及难点: 轻量化设计的轮毂必须降低成本,包括材料成本和生产成本。

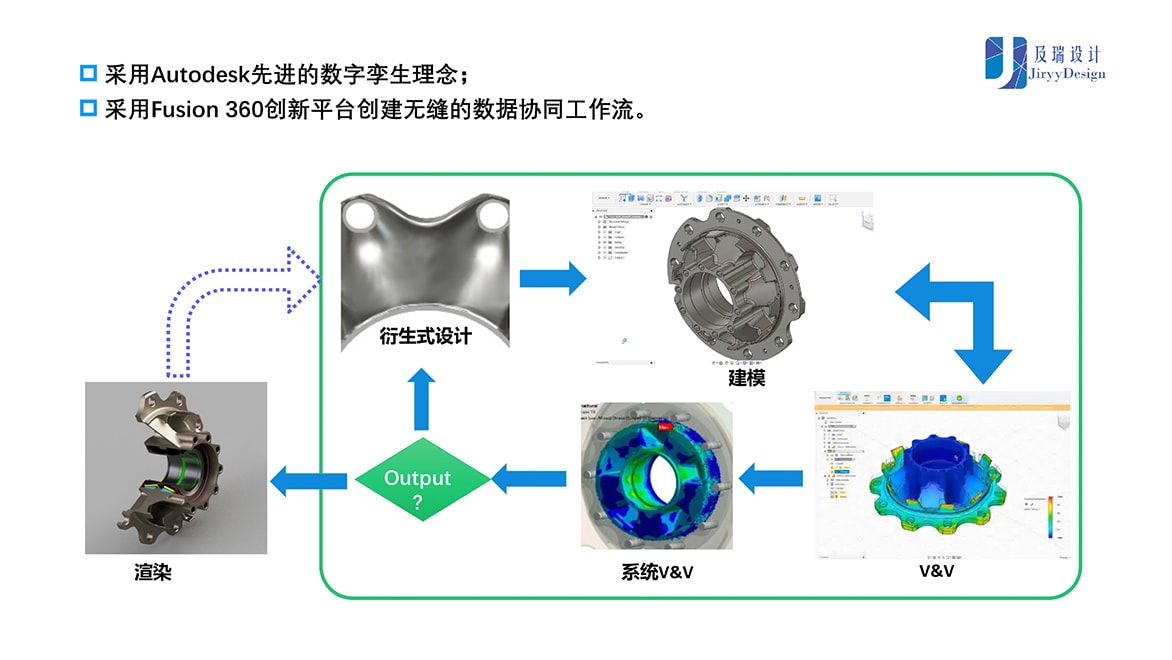

技术亮点: 衍生式设计和数字孪生是完成该项目的关键方法。建模由数据驱动,不需参考原始模型,项目采用数据驱动的正向设计。Autodesk Fusion 360®实现了无缝协作流程,集成建模、衍生式设计、模拟和渲染等模块,是项目成功的关键工具。

图片由上海及瑞工业设计有限公司提供

Text + Image (Right)

新冠疫情期间,国际轴承业巨头舍弗勒集团推出了新一代商用车轻量化低摩擦轮毂轴承单元。但与之配合的轮毂如果沿用现有设计,轮毂总成减重效果将大打折扣。因此舍弗勒希望通过寻找到有能力的设计公司根据轴承尺寸和商用车应用要求正向开发全新轮毂,充分发挥轴承单元结构紧凑所带来的减重增效的优势性能。上海及瑞工业设计有限公司(以下简称“上海及瑞设计”)是一家为新工业革命而生的高科技咨询和正向设计服务公司,为用户提供商业级产品的结构-流体/ 热设计、力学性能和可靠性、新材料应用、工艺改进等核心业务,从设计、材料和工艺制造3个维度对产品进行定制化、创新设计、优化设计。帮助企业提升竞争门槛赢得更多订单,达到提质增效、降成本、产品创新、双碳节能减排等目的。因此,舍弗勒集团与上海及瑞设计进行合作对其轮毂进行轻量化设计,设计方案将纳入其最新的“FAG商用车免维护轴承轮毂单元”。

图片由上海及瑞工业设计有限公司提供

Text + Image (Left)

轮毂是车轮和车桥的连接臂,是重点关注的安全部件。确保可靠性和使用寿命是第一要务。几十年来,德国一家设计公司一直在对初始模型进行优化。如果没有新的方法和工具,减重25.2%非常困难,几乎不可能实现。由于汽车市场低迷, 轻量化设计的轮毂必须降低成本,包括材料成本和生产成本。在不改变材料、制造方法并满足性能要求的前提下,进行轻量化优化设计,以满足利润导向,因此需要使用球墨铸铁满足量产要求。上海及瑞设计使用的数字孪生正向设计和衍生式设计是完成该项目的关键方法。建模由数据驱动,不需参考原始模型,项目采用数据驱动的正向设计。Fusion 360实现了无缝协作流程,集成建模、衍生式设计、模拟和渲染等模块,是项目成功的关键工具。

通过使用这些关键方法和工具,新的轮毂在转弯、制动、加速等6种以上的多工况条件下,完全符合对刚度、强度和抗疲劳等性能的要求。根据舍弗勒的评估,截至2021年,该轮毂已成为世界上最轻的9-11T商用车轮毂。

该项目作为真实的商务案例,相关产品自2022年已在中国投入使用。上海及瑞设计团队利用其独特的数字孪生正向设计流程和方法论进行产品轻量化设计,并采用Autodesk的先进的软件设计工具和数据协同工作流,将轮毂的上市时间和设计周期分别提前和缩短约1.5个月,已投放到中国本土市场,实现了ESG(环境、社会、治理)效益。另外,这些技术和方法大大降低了研发投入和风险,节省了25.2%的材料,减少了样机制作的次数和数量,降低了生产能耗。同时,提高了车辆承载能力,降低了运行能耗和保养成本。